军工行业研究:航空复材前景广阔,预浸料需求旺盛

1

碳纤维是由有机纤维(主要是聚丙烯腈纤维)经碳化及石墨化处理而得到的微晶石墨材料纤维,但几乎所有的碳纤维都需进一步加工成复合材料以供终端使用。

碳纤维以其质轻、高强度、高模量、耐高低温和耐腐蚀等特点最早应用于航天及国防领域,如大型飞机、军用飞机、无人机及导弹、火箭和人造卫星等,后伴随着碳纤维生产成本的降低逐步应用于工业和体育领域。

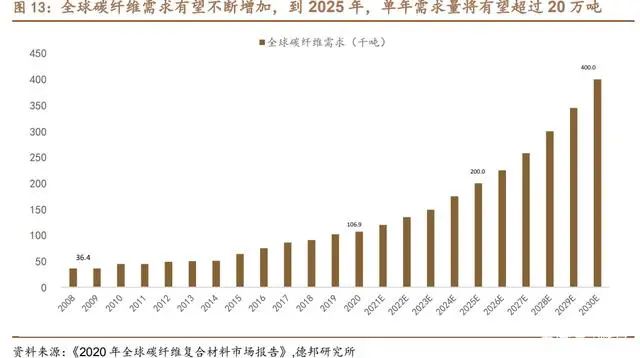

从全球市场看,碳纤维市场需求一直不断增加。2020年全球碳纤维需求继2019年之后再次突破10万吨级,达到10.69万吨。

预浸料是树脂基复合材料产业链中的重要中间材料,树脂和生产工艺对其产品性能影响较大。

碳纤维复材按照基体的不同可以分为五大类,其中树脂基复合材料(CFRP)下游的应用最为广泛,超过 80%。

按基体的不同,碳纤维复材可分为树脂基复合材料(CFRP)、碳/碳复合材料(C/C)、金属基复合材料(CFRM)、陶瓷基复合材料(CFRC)及橡胶基复合材料(CFRR)等。

因此,预浸料是增强纤维浸渍树脂基体后制备复合材料的半成品,是由原料向制品过渡的重要中间产品。

树脂以及树脂的配比对碳纤维预浸料的性能影响较大。基体树脂的作用主要有两点:第一,将纤维定向、定位黏结成一体;第二,在产品过程中传递应力。

不同类型树脂基体的基本性能有差异,例如酚醛型环氧树脂可提高树脂体系的反应活性和耐热性,双酚 A 型环氧树脂可调节树脂体系的粘度。

一般来说,通过单一的树脂很难满足工艺性能要求,通常是采用几种树脂组合来实现工艺操作,如采用几种不同环氧树脂组合来提高常温或低温下树脂体系的粘度。

对于热固性预浸料,目前主要的预浸料制备方法是干法工艺,是传统湿法工艺的改进,技术难度高和设备投资大。

传统的工艺是通过湿法制造预浸料,但是存在设备简单、溶剂挥发、树脂含量控制精度不高等缺点。后来研发了干法工艺,由于干法制备过程中不需要溶剂溶解树脂,所以不存在溶剂挥发的问题,且树脂含量控制精度较湿法高,因而逐渐替代了湿法工艺。

干法也称热熔法,首先是将树脂在高温下熔融,然后通过不同的方式浸渍增强纤维制成预浸料。

按树脂熔融后的加工状态,可以将干法分为一步法和两步法。其中一步法是直接将纤维通过含有熔融树脂的胶槽浸胶,然后烘干收卷。两步法是先在制膜机上将熔融后的树脂均匀涂覆在浸胶纸上制成薄膜,然后与纤维或织物叠合进行高温处理。

但是,干法工艺对设备的要求高,制作工艺繁琐,对树脂的熔点有要求。特别是对厚度较大的预浸料,树脂容易浸透不均匀。

对于热塑性预浸料,目前常用的方法包括热熔法、粉末法浸渍法、悬浮浸渍法、纤维混杂法、原位聚合法等。

热塑性树脂的热熔法与热固性树脂的热熔法相似。粉末法是制备热塑性预浸料比较典型的方法,是将带静电的树脂粉末沉积到被吹散的纤维上,再经过高温处理使树脂熔融嵌入到纤维中。

粉末法的特点是能快速连续生产热塑性预浸料,纤维损伤少,工艺过程历时少,聚合物不易分解,具有成本低的潜在优势。

这种方法的不足之处在于适于这种技术的树脂粉末直径在5~10μm为宜,而制备直径在10μm以下的树脂颗粒难度较大。

悬浮预浸法主要过程是纤维通过事先配制好的悬浮液,使树脂粒子均匀分布在纤维上,然后加热烘干悬浮剂,同时使树脂熔融浸渍纤维得到预浸料。

与熔融法一样,该法存在技术难度高和设备投资大的缺点。纤维混杂法是先将热塑性树脂纺成纤维或纤维膜带,再根据含胶量的多少将增强纤维与树脂纤维按一定比例紧密地并合成混合纱,然后将混合纱织制成一定的产品形状,最后通过高温作用使树脂熔融,嵌入纤维中。但制取直径极细(<10μm)的热塑性树脂纤维较为困难,同时过程中易造成纤维损伤,因而限制了这一技术的应用 。

2

军机领域:先进战机“数”和单机复材“量”的提升将刺激碳纤维复材需求量增加

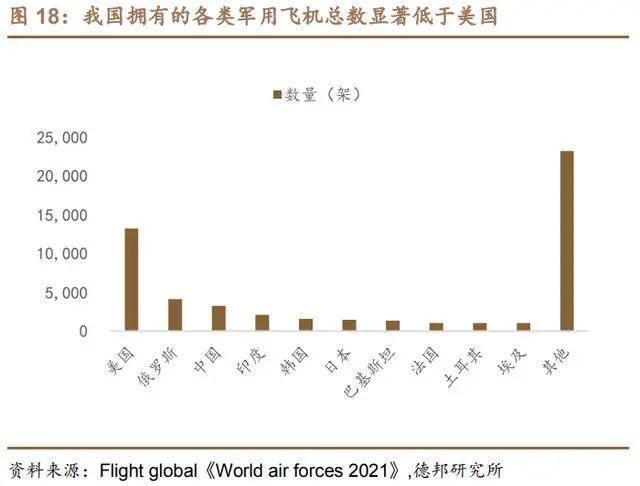

根据 Flight global发布的《World air forces 2021》,截至2020年末,全球现役军用飞机总计53563架,其中,美国拥有军用飞机13232架,我国拥有的各类军用飞机3260架,排在俄罗斯之后,位居世界第三。

综合考虑多方面因素,十四五期间,我国新式航空装备将处于上量阶段:在战斗机方面,虽然先进的歼-10、歼11、歼-16与歼20战机已经入役,但我军仍有大批老旧的歼-7、歼-8战机在役,直升机、轰炸机、运输机等领域情况也大致相同,随着十四五规划对军机加快更新换代的要求以及我国加速国防建设的需要,我军对新型航空装备的需求将不断增加。相应的,军用航空市场对碳纤维复合材料的需求也会不断增加,进而间接带动预浸料需求增加。

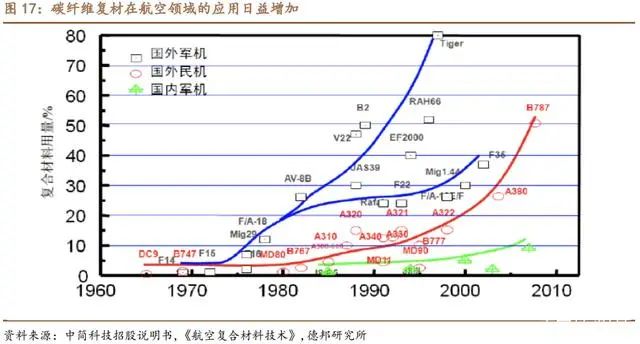

从“量”的角度看,碳纤维复材伴随着军机的升级换代,用量比例逐步提升。

碳纤维复材主要用在客机的承力构件中,并伴随着客机的升级换代用量逐步提升。从20世纪80年代开始,碳纤维复合材料开始应用在客机上的非承力构件,在早期的B757,B767上,碳纤维复合材料的占比仅为4%,随着碳纤维相关技术的不断突破,碳纤维复合材料逐渐作为次承力构件和主承力构件应用在民航客机上,其质量占比也开始逐步提升,到A380时,复材占比已达到 25%,具体应用在客机主承力结构部件如主翼、尾翼、机体、中央翼盒、压力隔壁等,次承力结构部件如辅助翼、方向舵及客机内饰材料等。在最新 B787以及A350上,复材用料占比都达到50%以上。

无人机以及航天领域:减重需求迫切,刺激碳纤维需求提升

故而,其复合材料的使用比例基本是所有航空最高的。美国全球鹰(Global Hawk)高空长航时无人侦察机共用复合材料达65%,先进无人机复合材料的用量更是不断提升,X-45C、X-47B、“神经元”、“雷神”上都运用了90%的复合材料。我国方面,以翼龙I-D无人机为例,其复材使用量也已超过80%。此外,无人机在民用领域的应用也较为广泛,其在灾情巡逻、环境监控、大地测量、空中摄影及气象观察等民用领域的用途越来越广。

以美国、欧洲的卫星为例,得益于高性能复合材料的应用,其结构质量不到总重量的10%。目前来看,卫星的微波通信系统、能源系统和各种支撑结构件等已经基本做到了复合材料化。

3

作为碳纤维领域主要的技术发源地,并得益于其强大的工业基础和制造业的长期积累,日本和欧美等国家和地区在高性能碳纤维及碳纤维复合材料领域已经形成先发优势:在碳纤维预浸料、芳纶纸蜂窝、碳纤维构件及构件维修业务领域,美国企业均拥有较强的实力;日本企业在碳纤维预浸料和芳纶领域实力较强;韩国企业在芳纶领域拥有一定的实力;欧洲企业在复合材料构件和构件维修领域实力较强。

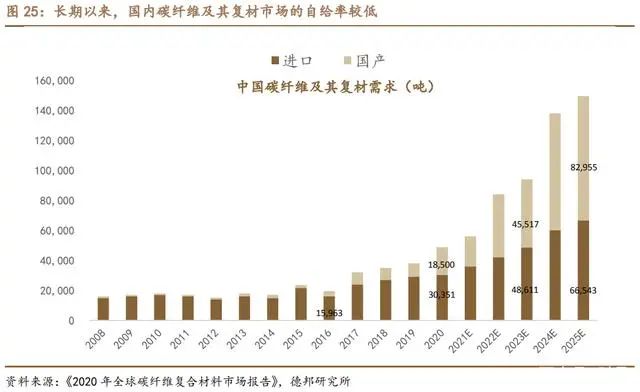

海外碳纤维及其复材对中国的禁运为国产厂商提供重大发展机遇。自 2020年下半年以来,日本、美国加强了对碳纤维出口中国的政策管控,导致国内碳纤维境外供应难度进一步加大。

2020年12月22日,因日本东丽子公司出口碳纤维流入了未获日本《外汇及外国贸易法》许可的中国企业,日本经济产业省对该公司实施了行政指导警告,要求东丽子公司防止再次发生此类事件,并彻底做好出口管理。

2021年2月24日,美国总统拜登签署了行政令,在联邦机构间展开为期100审查,以解决四个关键产品供应链中的漏洞,其中包括碳纤维,主要目标是增强供应链的弹性,以保护美国免于未来面临关键产品短缺。

文章来源 | 碳纤维研习社 德邦证券

本文有删减,全文详见报告原文

返回列表

返回列表