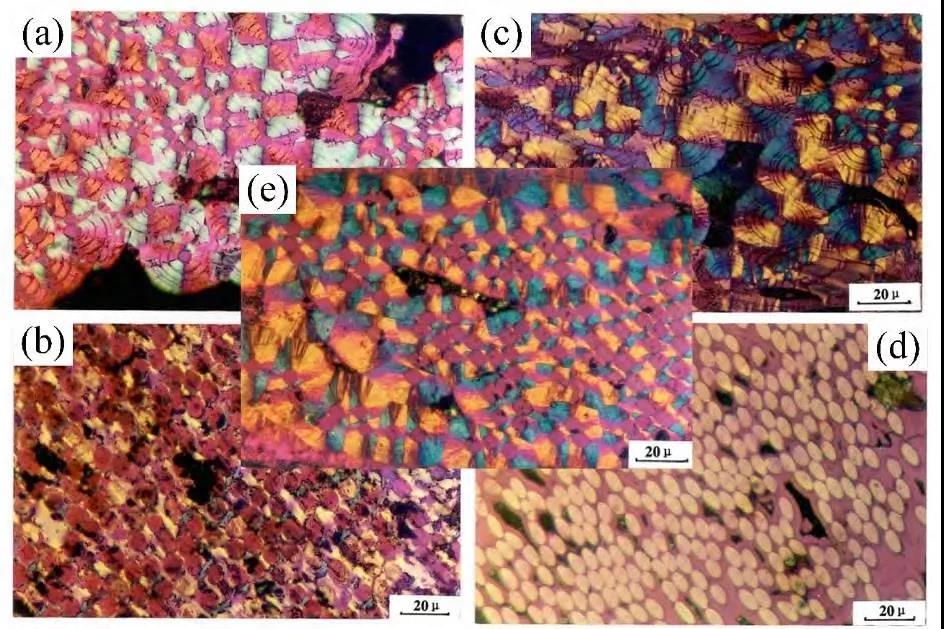

C/C 复合材料是碳基复合材料的典型代表,以碳为基体相,碳纤维为增强体,碳的种类主要有纤维碳、树脂碳、沉积碳及热解碳,其形貌如图1 所示。C/C 复合材料的制备方法较复杂且成本较高,决定 C/C 复合材料性能的主要因素包括制备工艺类型、高温处理温度、预制体结构、气孔率、碳基体和碳纤维的性能,其制备过程主要包括两个步骤,即碳纤维增强体的编织成型以及致密化过程。

图1 C/C复合材料示意图:(a) 三维建模];(b) 断层形貌

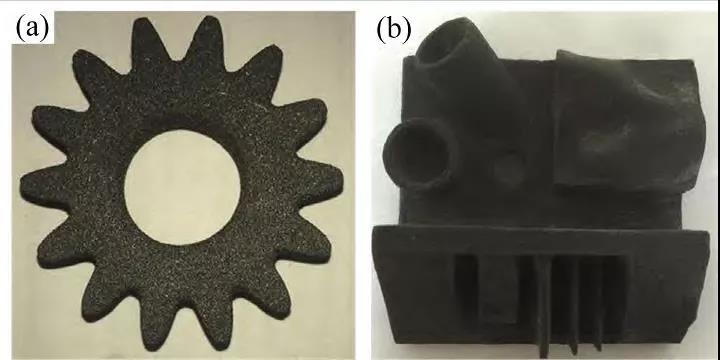

目前,制备碳基体的主要方法是通过对碳纤维增强材料的结焦聚合物基体碳化,随后高温处理;或者在碳纤维预制体气孔中气相沉积碳氢化合物,并热分解生成热解碳,再高温处理。在制备碳基体的过程中,聚合物热解生成的碳基质容易产生气孔、裂纹,导致材料不密实。最常用的致密化方法是液相浸渍-碳化法、化学气相沉积法(CVD)以及化学气相渗透法(CVI),如图2所示。

图2 C/C复合材料致密化工艺流程图[4]:(a) 液体浸渍-碳化工艺;(b) CVD/CVI工艺

液相浸渍-碳化法适用于制备长纤维复合材料,张哲等人发现碳化后预制体表面的大尺寸孔隙明显增多,而当树脂溶液浓度增大,浸渍后材料内大尺寸孔隙有所减少,且预制体表面更加密实,其密度随浸渍固化碳化周期的增加而增大。液相浸渍-碳化法获得的C/C复合材料纤维排列定向、孔隙率较低、基体较密实,但如果浸渍时基体与增强体的热膨胀系数相差较大,会由于收缩率的不同而产生裂纹,影响材料性能。

CVD 法适用于 C/C 复合材料的大批量生产,是利用气态物质在固体上产生化学反应生成固态沉积的工艺。可以在常压或真空条件下进行,设备简单、操作过程易于控制、灵活性强,材料的化学成分可随气相的组成不同而改变。但 CVD 法的缺点是沉积温度较高,一般在 900~1200℃左右,且沉积物是柱状结构,不易弯曲,反应气体具有一定的毒性和腐蚀性。

CVI 法通过气固反应生成基体,使基体与纤维紧密结合,对纤维损伤小,预制体的各部分受热均匀且承受压力相对较低,一次可同时沉积多个部件,广泛应用于 C/C 复合材料的成型加工。但是,CVI 致密化生成碳基体的时间较长,若提高沉积速率就需提高沉积温度,这样又会造成间隙孔外口封闭,形成较高的孔隙率,并且在制备过程中需要尾气处理装置,成本相对较高。

C/C 复合材料制备过程中纤维排列方式多种多样,从一维到多维,可根据此特性来定制产品性能,一维纤维增强体可在单一方向上获得很高的抗拉强度。二维纤维增强体具有较低的界面结合强度,会影响层间剪切性能使材料产生各向异性。三维纤维增强体相比于低维度的 C/C 复合材料具有更好的结构完整性。

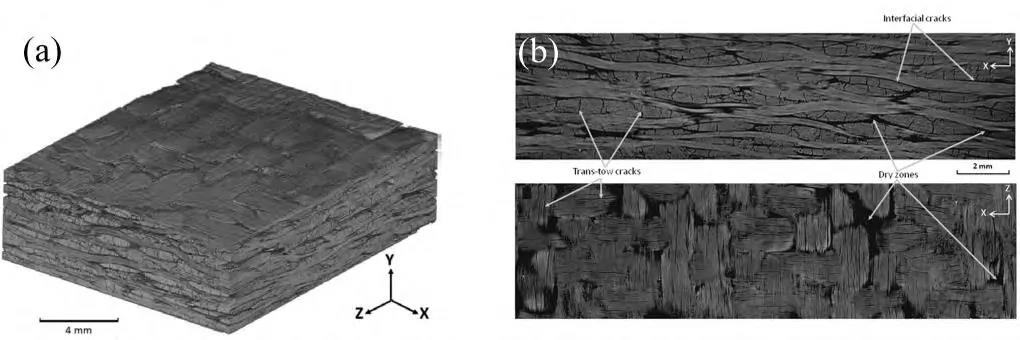

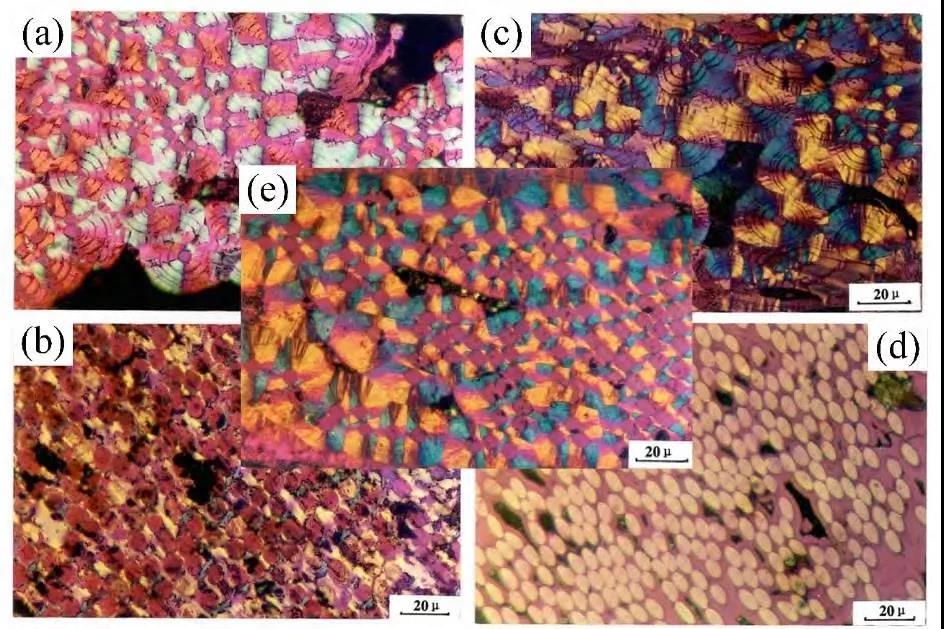

为了研究预制体形态和基体碳的微观结构对C/C 复合材料热物理性能的影响,Luo 等人制备了五种不同的 C/C 复合材料,探讨了 C/C 复合材料的热膨胀和传热机制。预制体 1#、4#和 5#由聚丙烯腈基碳纤维层压,每层方向为 90°,再逐步针刺制成。预制体 2#通过使用短切的聚丙烯腈基碳纤维热压制成。预制体 3#通过铺层碳布制成。五种制备方法得到的基体碳和预制体结构不同导致 C/C 复合材料的热物理性能也存在差异,其微观结构如图 3 所示。

图 3 C/C 复合材料微观结构图[16]:(a) 1# 预制体;(b) 2#;(c) 3#;(d) 4#;(e) 5#

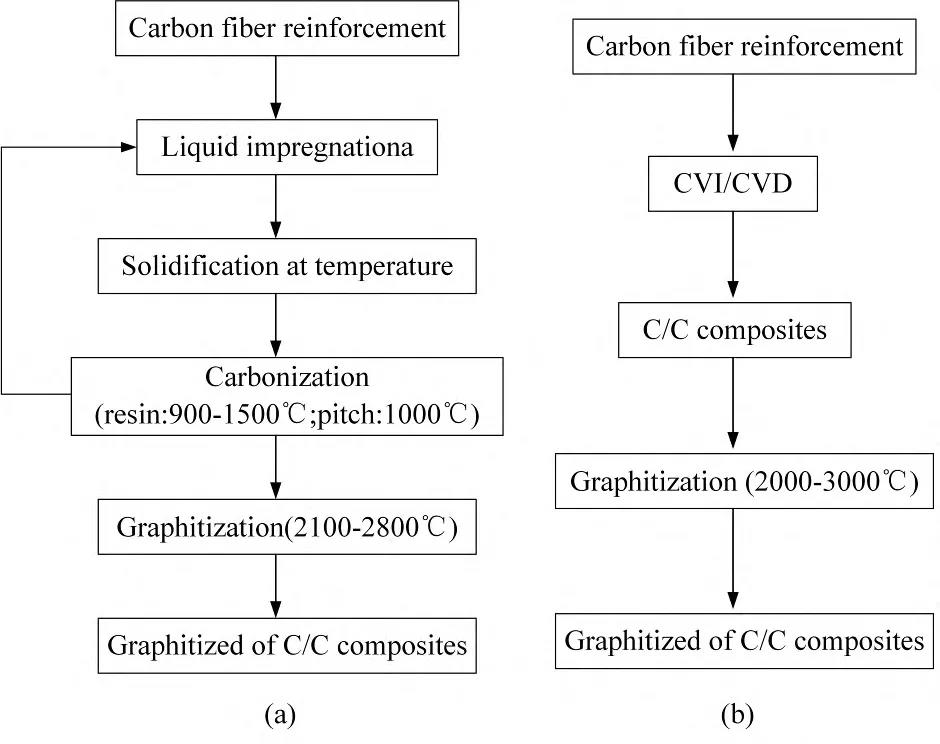

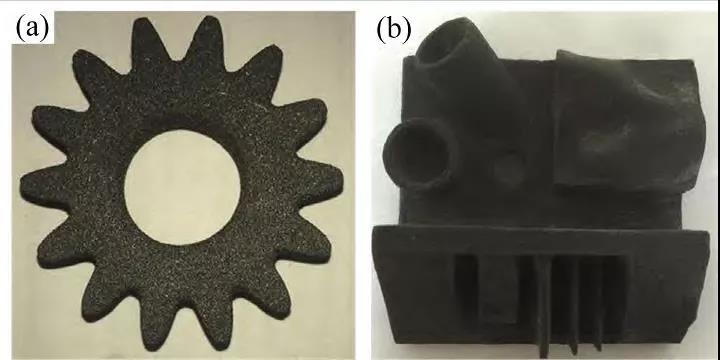

C/C 复合材料被广泛应用于航空航天密封件和制动装置、汽车刹车盘、高压容器、生物医疗设备。生物学家使用 C/C 复合材料研制了人工呼吸器、人工髋关节、假肢和吸附碳布块。复合材料吸附碳布块具有止痛,吸附毒物、加速伤口愈合、无过敏反应等优点。使用 C/C 复合材料制成的气瓶和容器,与普通钢容器相比重量减轻 50%~67%,且耐腐蚀性和防爆性都有所提高。碳纳米管强韧化 C/C 复合材料可用于制作建筑加固装置,其中碳纳米管可以完全和其它材料融为一体,形成新型的复杂体系,既保留了自身微结构又增添了新的功能,可以很好的与现有结构结合,C/C 复合材料制成的零件如图 4 所示。

图 4 C/C 复合材料应用示例:(a) 齿轮;(b) 复杂零件

作为柔性高速动态密封装置的指尖密封,在航空发动机、燃气轮机等重大设备的高速密封部位应用广泛。张延超等人在传统金属基指尖密封研制的基础上,将 C/C 复合材料、石墨烯、陶瓷材料、高分子材料等应用于指尖密封,开展了新材料指尖密封、指尖密封摩擦配副分析、设计及试验研究,探索提升指尖密封性能及服役寿命新途径。在航空发动机涡轮前后气路封严工况条件下,C/C 复合材料的应用可有效降低泄露和磨损。其制造成本只有刷式密封的 40%~50%,并且在同样条件下与 4 级篦齿密封的泄漏量相比减少了 20%~70%。C/C 复合材料的密度一般在1.40~2.00g/cm3,与金属材料相比,C/C 复合材料应用在航空航天结构件中可以减重 15%~30%,能够有效的降低结构重量。C/C 复合材料飞机制动装置能够完成 500~5000 次的起降,起降次数远超传统的金属材质刹车盘,C/C 复合材料航空构件如图5 所示。

图 5 C/C 复合材料构件:(a) 飞机制动装置;(b) 刹车盘;(c) 指尖密封

文章来源 | 复合材料学报

作者丨翟兆阳,曲雅静,张延超,吴宁强,尹明虎 ,张东亚

全文详见期刊原文

返回列表

返回列表