叶片大型化驱动碳纤维用量增加

碳纤维材料硬度高、质量轻,适合风电叶片大型化的趋势

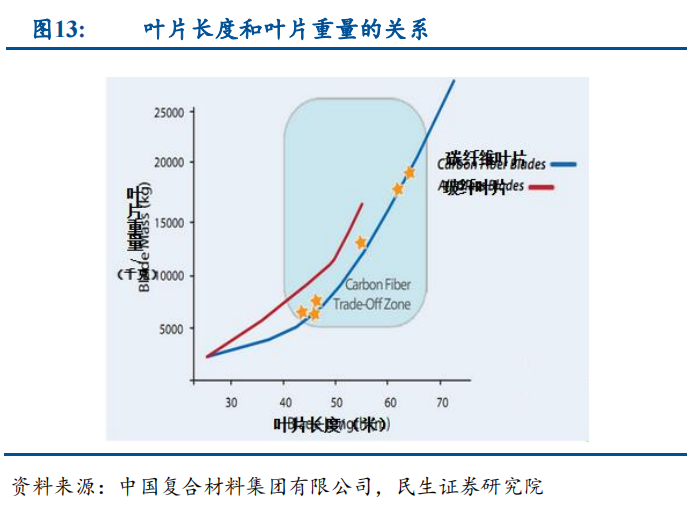

。碳纤维材料特点是重量轻、强度高,风电叶片采用碳纤维材料在保证叶片在长度增加的同时,可以明显减重,而且还能提高风电叶片的耐候性。

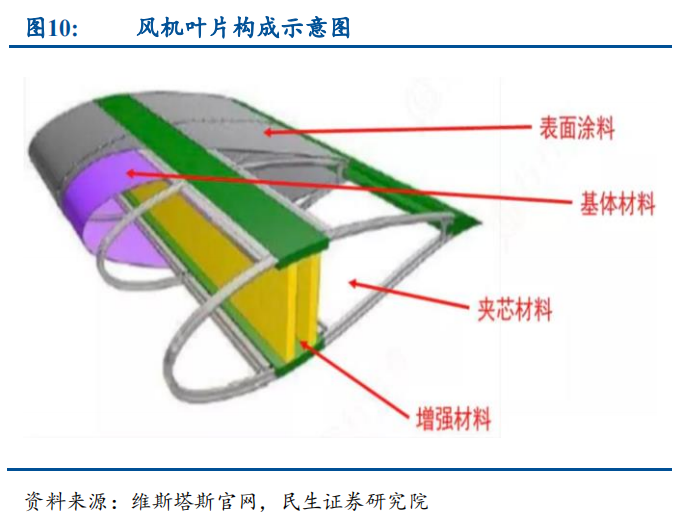

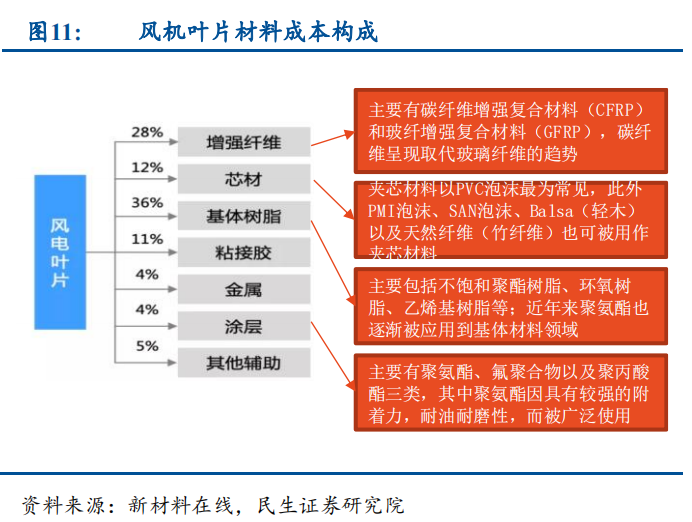

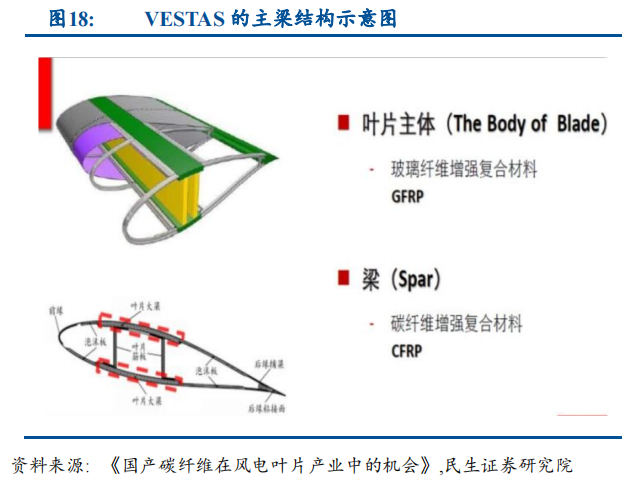

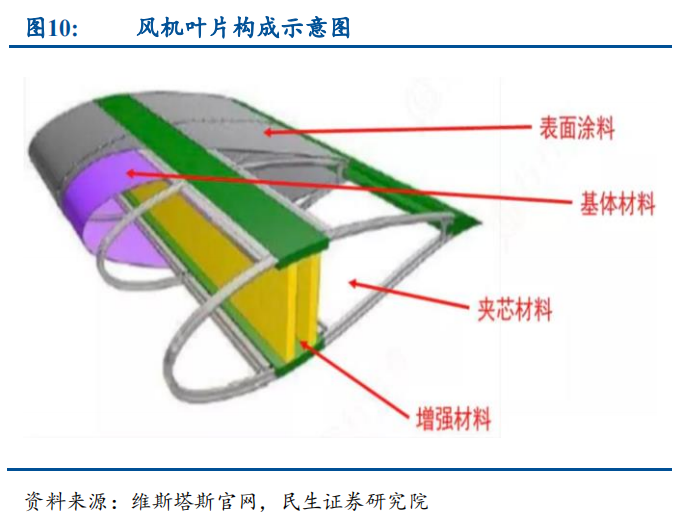

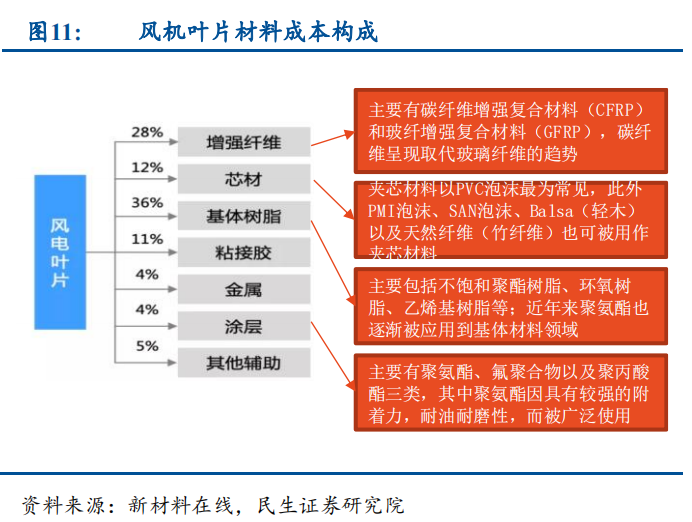

风电叶片材料主要由增强纤维、基体树脂、芯材、粘接胶等构成,其成本占比分别为 28%、36%、12%、11%。其中,增强纤维主要包括两类,即碳纤维增强复合材料(CFRP)和玻纤增强复合材料(GFR

P),碳纤维呈现取代玻璃纤维的趋势。

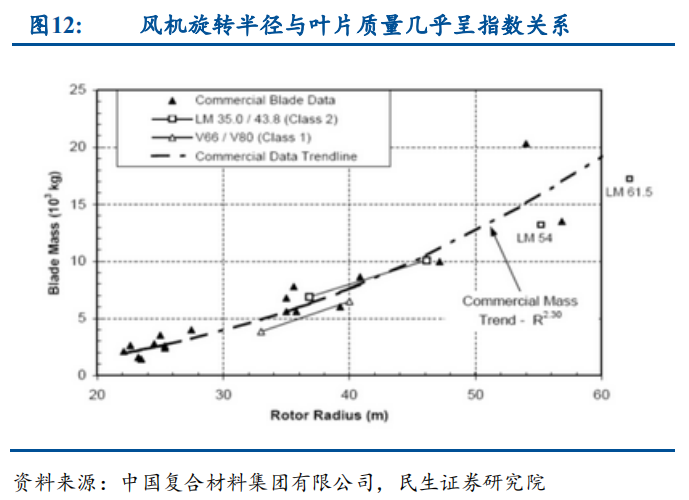

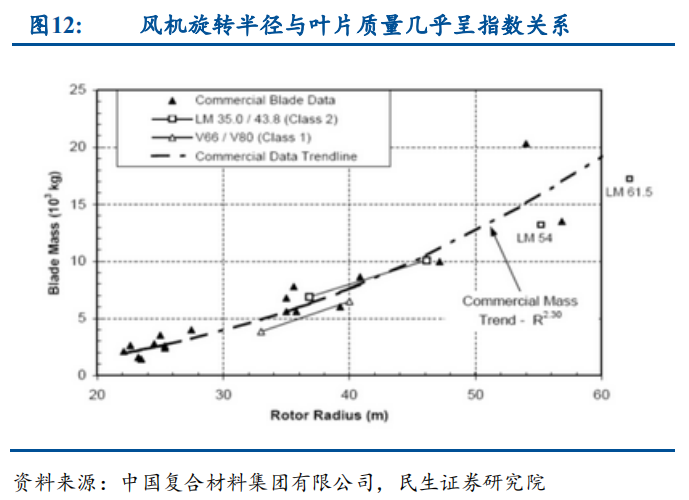

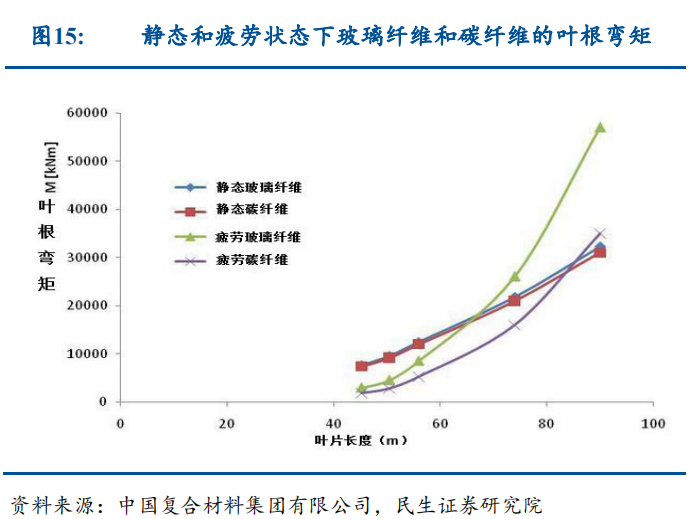

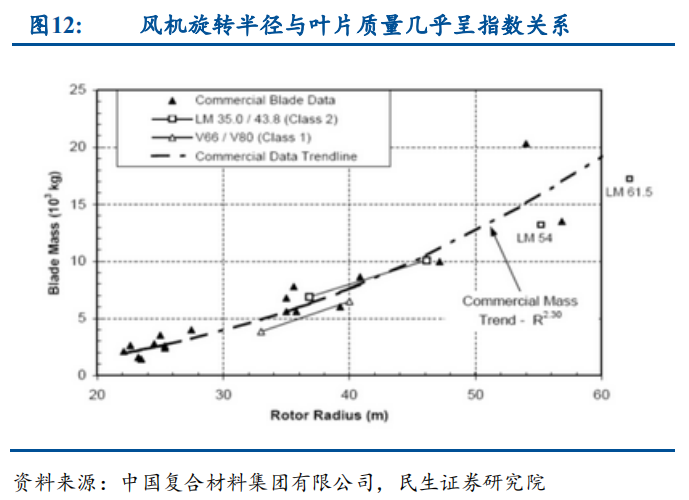

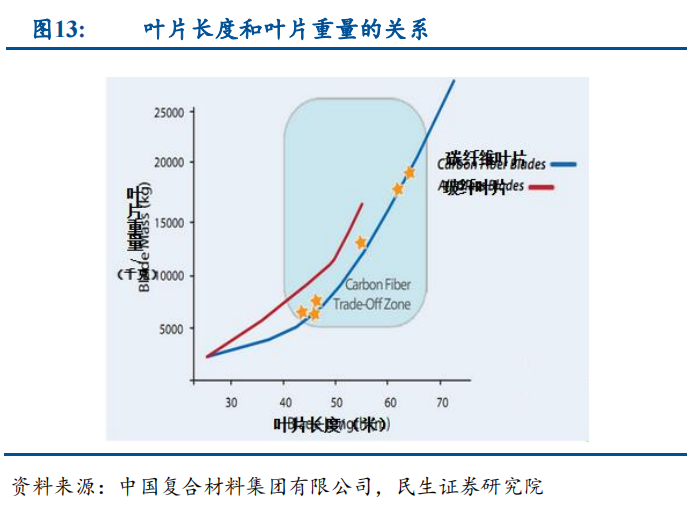

风机旋转半径与叶片质量几乎呈指数关系,碳纤维可明显为叶片减重。

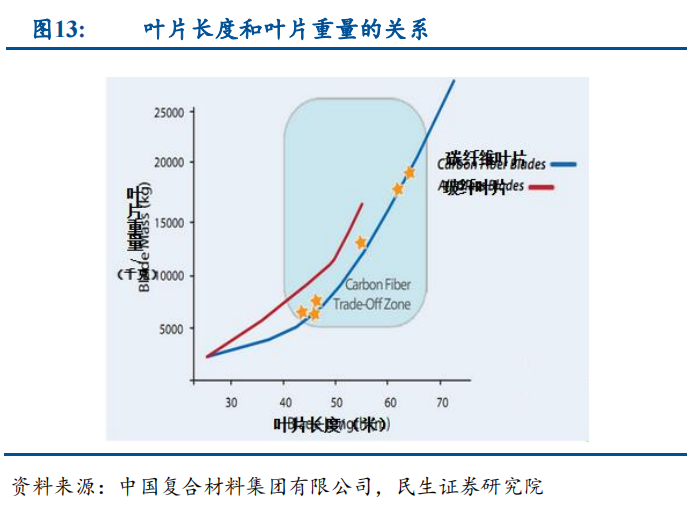

风机大型化是未来发展趋势,随之带来的是各项零部件的增大,其中叶片长度目前已经突破百米,随着叶片长度的增加,提高叶片强度,减轻叶片质量,碳纤维的经济性日益凸显。

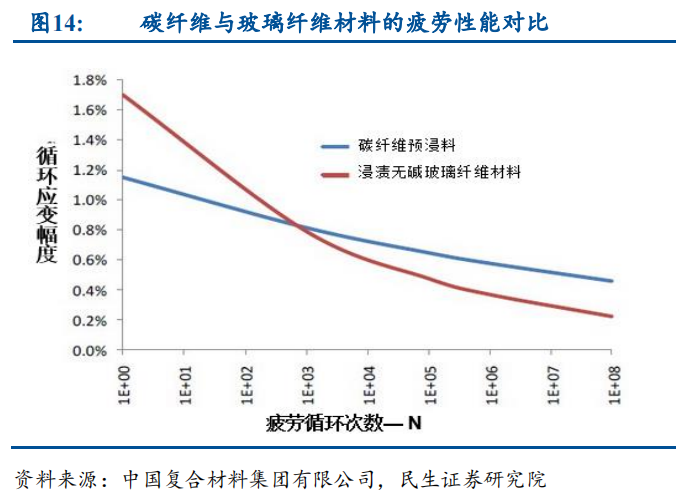

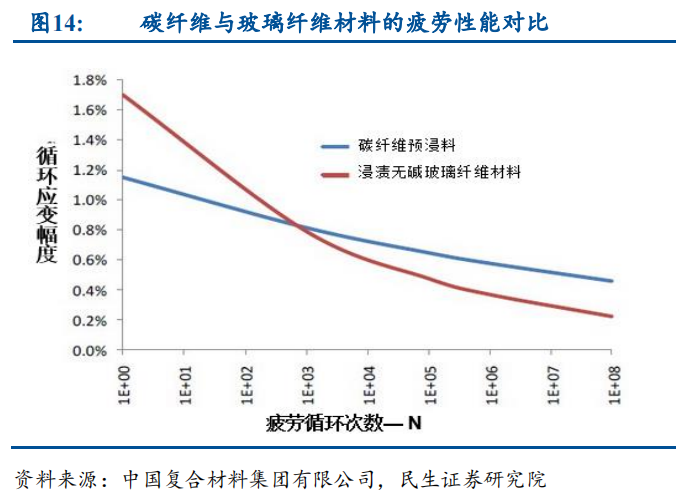

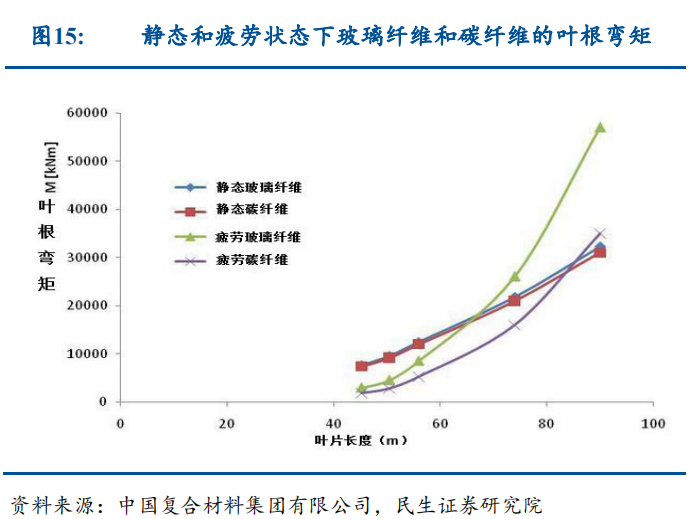

而且,碳纤维抗疲劳性能也明显优于浸渍玻璃纤维。在拉挤工艺仍被维斯塔斯垄断的时候,我们这里探讨浸渍法,在 20 年的寿命期间,碳纤维预浸料的疲劳损伤很小;疲劳情况下,玻璃纤维材质的叶片叶根弯矩远超过碳纤维材质的叶片。

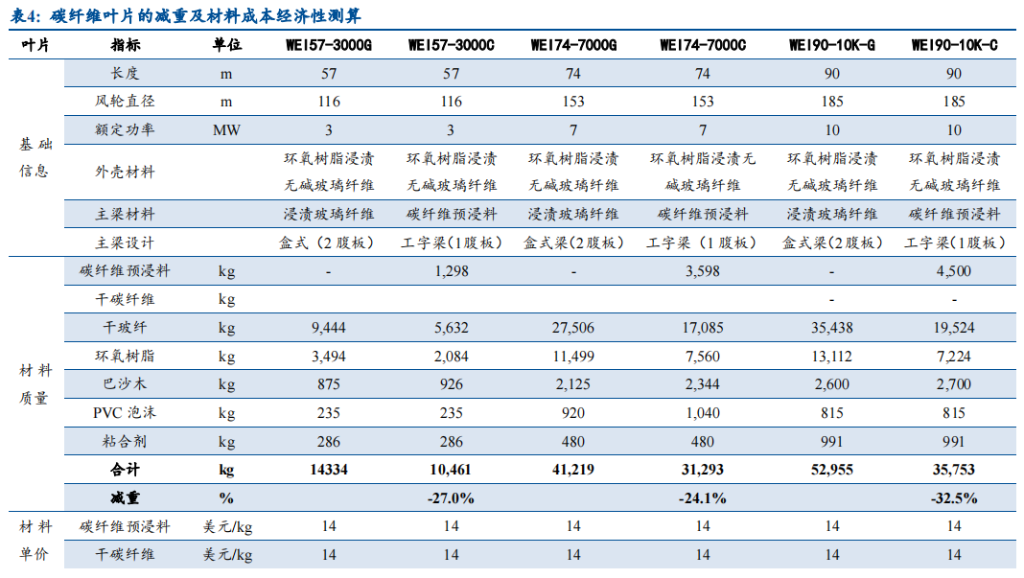

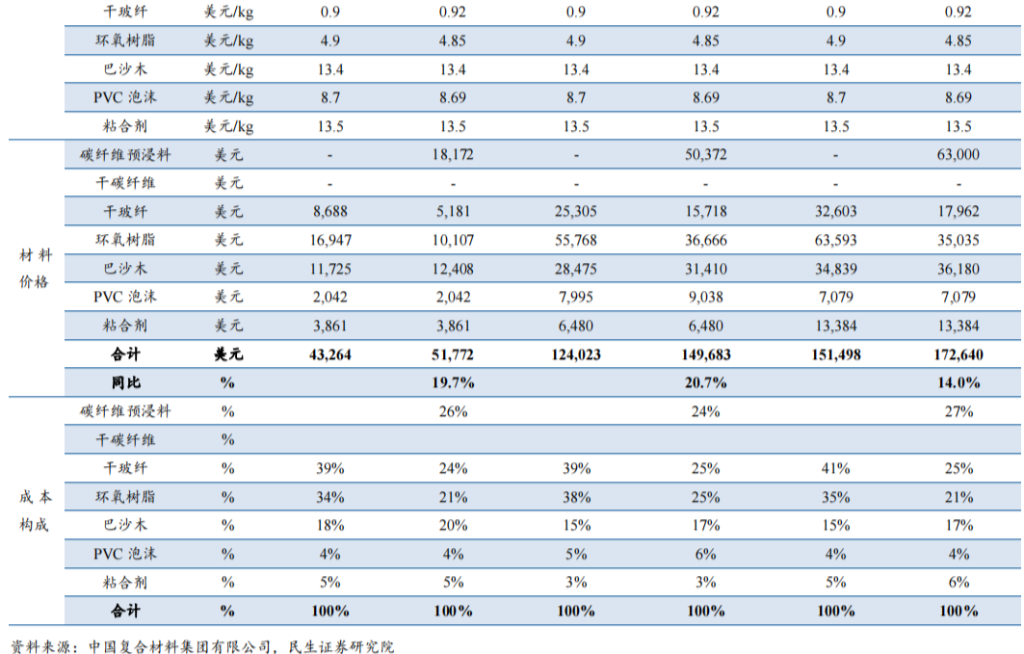

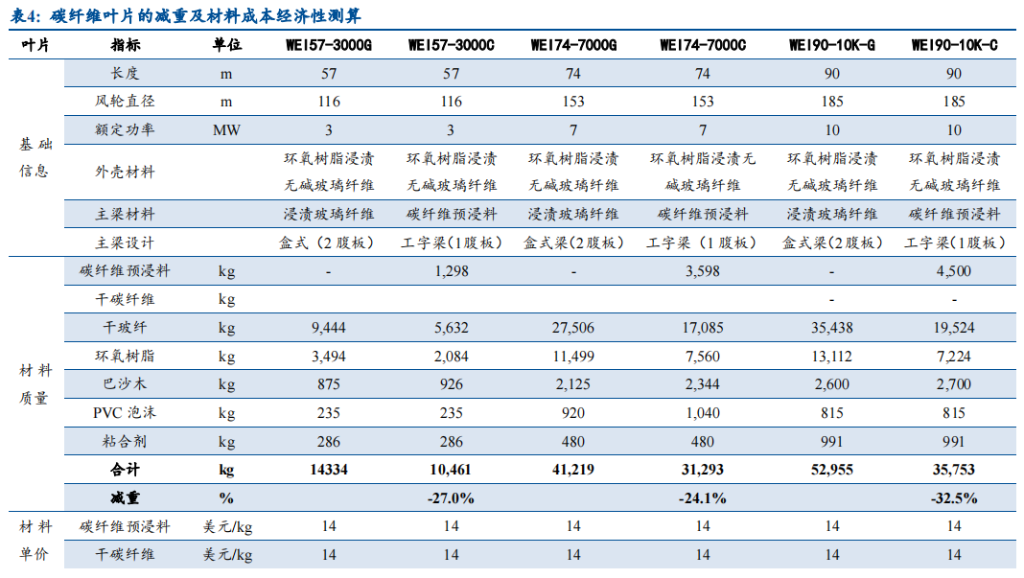

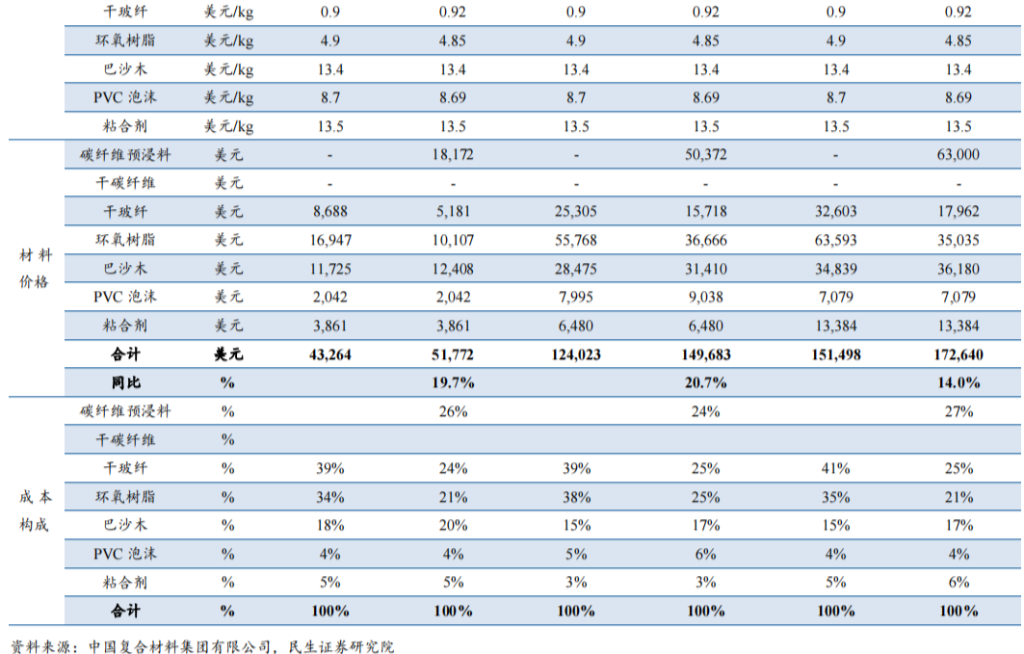

仅从材料角度:叶片减重 24.1%-32.5%,成本提升 14%-20.7%。

从材料成本角度:参考目前的材料价格,我们对 57 米(3MW)、74 米(7MW),90 米(10MW)叶片进行减重和叶片材料成本角度的经济性测算,得出主梁采用碳纤维的叶片重量分别减少 27.0%、24.1%和 32.5%,而单个叶片材料成本分别增加 19.7%、20.7%和 14.0%。目前以海风为代表的风机单体装机已经到了 6MW-10MW 区间甚至更高的单体装机,在碳纤维的经济性方面将日益明显。

碳纤维应用于叶片后,不仅可以帮助叶片本身减重,而且还对整机成本降低有明显帮助。

对于减重后的叶片对整机成本的降低有较大的帮助,例如轮毂的重量一般是叶片重量呈线性关系,叶片减重后对轮毂的减重也有帮助,同时安装时间方面也可获得一定节省。

Vestas 采取拉挤工艺,大幅下降的碳纤维成本,引领风电叶片进入碳纤维时代。

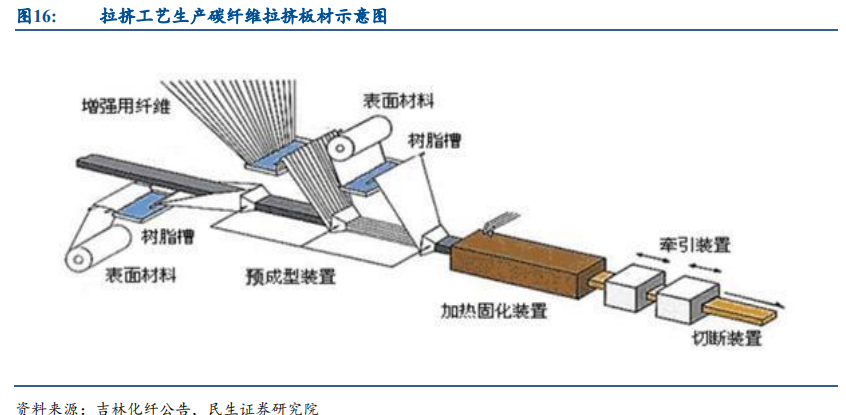

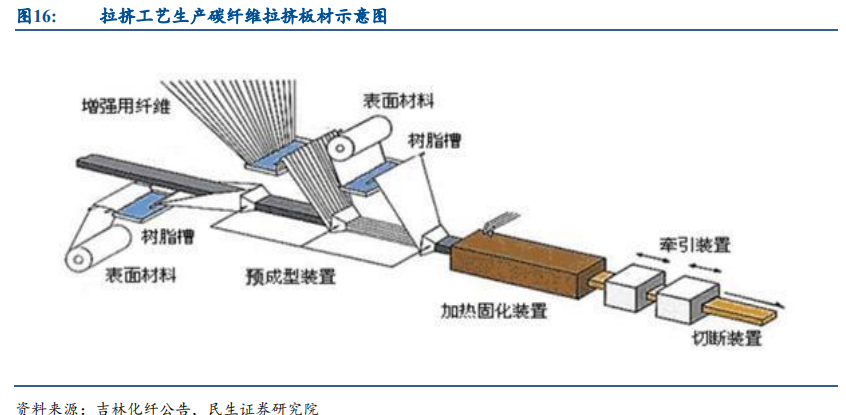

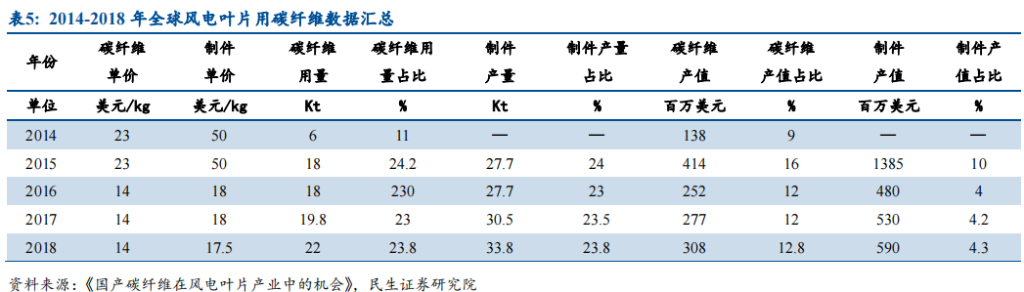

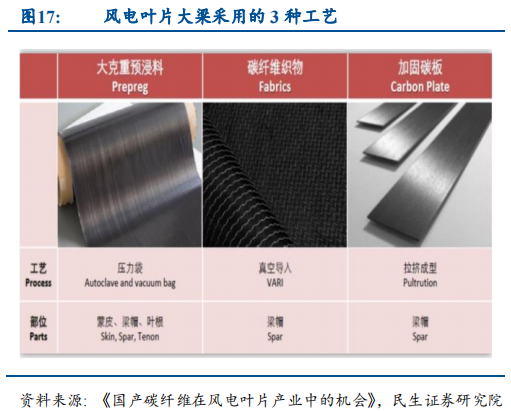

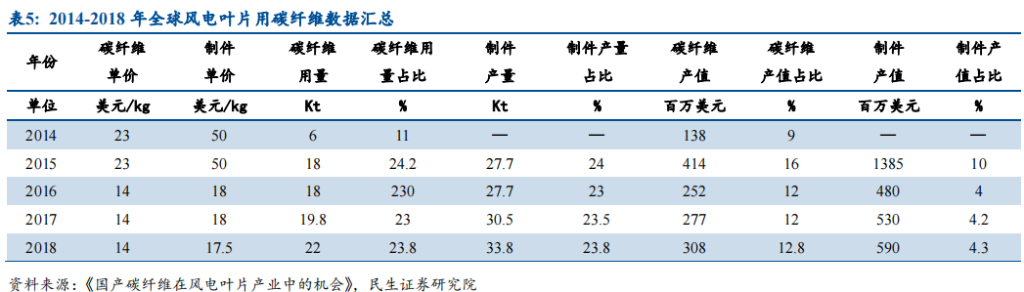

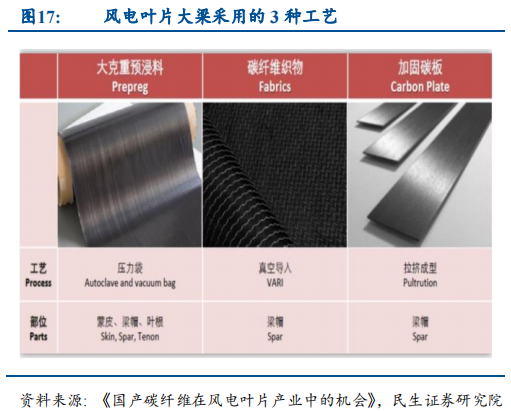

2015 年之前,碳纤维应用在风电叶片的工艺主要是预浸料或织物的真空导入,部分采用小丝束碳纤维,平均价格偏高,近些年采用大丝束拉挤梁碳纤维,价格降低了很多(根据《国产碳纤维在风电叶片产业中的机会》披露,单价由 23 美元/kg 降至 2016 年的 14 美元/kg)。虽然碳纤维的用量和制件大幅增加,但单体碳纤维叶片成本却大大降低了,主要因为风电叶片(主要是大梁)碳纤维复合材料价格大幅度降低了。

2015 年 Vestas 开始应用碳纤维,采用拉挤工艺(小丝束改用大丝束,2022 年 7 月专利到期),占全球碳纤维叶片的 80%以上份额(根据《国产碳纤维在风电叶片产业中的机会》披露,2017 年消耗 2 万吨碳纤维,占全球风电用量的 83%),装机分布在 2MW-3MW 之间(国内目前陆风平均装机容量基本也处在该区间),国内中材科技、中复连众推出碳纤维叶片。

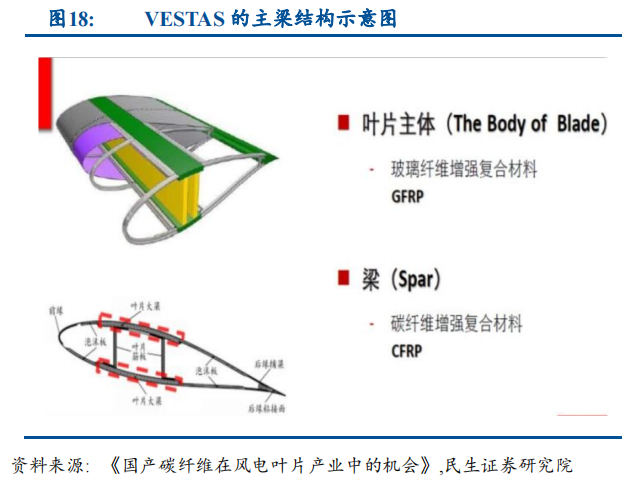

维斯塔斯的主梁设计大幅提高碳纤维含量进行减重,并通过标准件生产降低成本、保证性能。

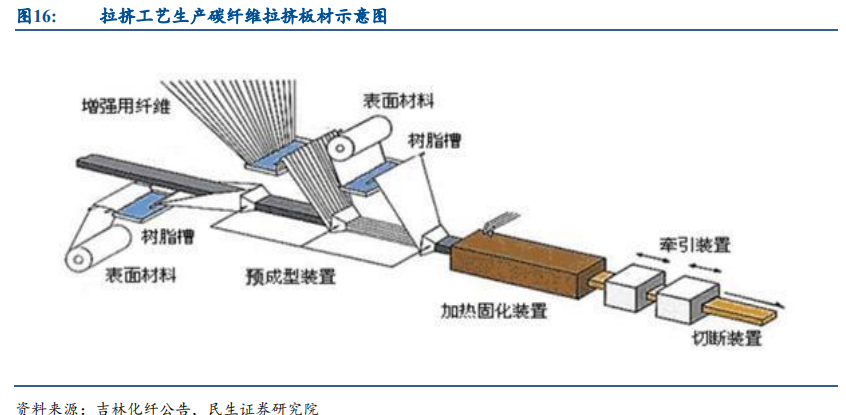

维斯塔斯的叶片主梁结构设计如下图所示,其把整体成型的主梁主体受力部分拆解为高效、低成本高质量的拉挤梁片标准件,然后把标准件一次组装整体成型。

按照这种设计和工艺制造出来的碳纤维主梁,兆瓦级叶片均可使用。

这种设计的优点:

□ 通

过拉挤工艺生产方式大大提高了碳纤维体积含量,减轻了主体承载部分的质量;

□ 通过标准件的生产大大提高了生产效率,保证产品性能的一致性和稳定性;

□ 大大降低了运输成本和最后组装整体成型的生产成本;

□ 预浸料和纺织物都有一定的边角料,拉挤梁片及整体灌注极少。

大梁结构设计创新是维斯塔斯推动叶片碳纤维化的关键点

,其专利技术将于 2022 年 7 月到期。维斯塔斯在推动全球叶片碳纤维趋势下做的工作主要是采取了高效、低成本、高质量的拉挤梁片工艺,但究其根源维斯塔斯在大梁结构的革命性创新设计才使拉挤梁片的使用成为可能(2002 年 7 月 19 日分别向中国/丹麦等国家知识产权局、欧洲专利局、世界知识产权局等国际性知识产权局申请了以碳纤维条带为主要材料的风力涡轮叶片的相关专利,预计 2022 年 7 月专利保护到期)。

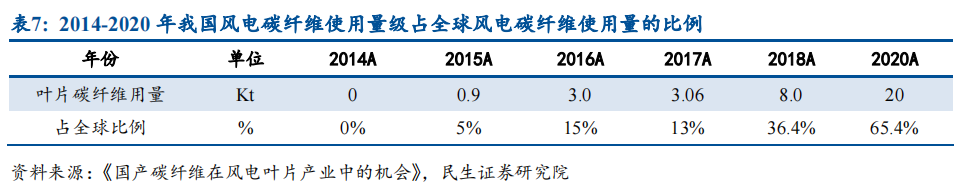

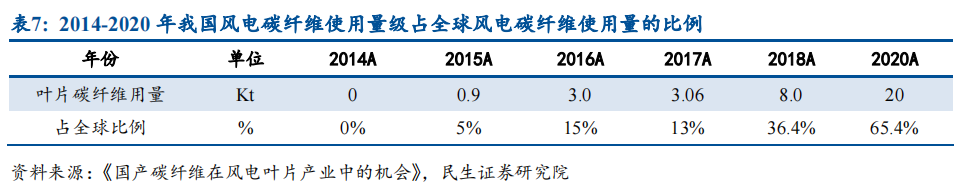

国内风电叶片厂碳纤维用量从

2015

年开始暴增,

2020

年国内风电叶片碳纤维用量在

全球比例持续攀升至

65%

。

文章来源 | 民生证券

李 哲,罗 松

全文详见文章原文

扫描二维码

扫描二维码