碳纤维复合材料成型工艺简介

手糊成型工艺

自动铺贴工艺

适用于厚度变化均匀的平板或形状简单的构件,生产效率高、铺放成本低,同时自动切割,铺层裁剪废料减少,且不需要真空压实。自动铺贴也可以对带形状的曲面进行铺放,其铺层厚度控制精确,空隙含量低,小于1%,纤维角度也不受限制。但成本过高,主要应用于大批量工业复合材料零件的制作(如机翼)。

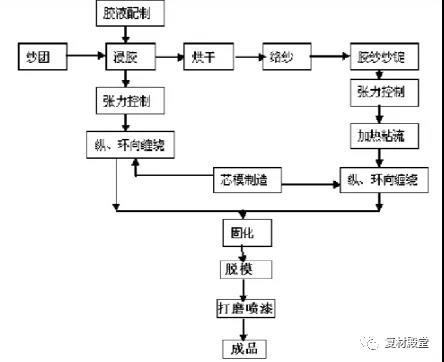

缠绕成型

将预浸丝或预浸带按预定方式缠绕在芯模上,然后固化脱模成为复合材料制品。

1、适用于旋转体(圆柱形壳体和密闭容器);

2、生产自动化、效率高、成本低;

3、纤维体积含量高;

4、材料利用率高,无废料;

5、大直径零件的树脂含量难以控制;

6、形状受限制,对变曲面零件,难以保持纤维缠绕角度。

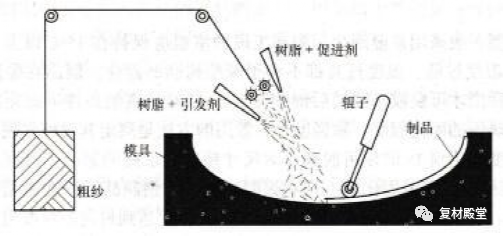

喷射成型

优点:

缺点:

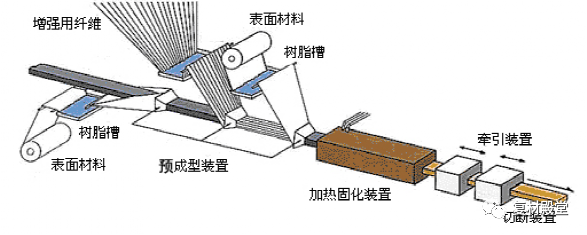

拉挤成型

优点:

缺点:

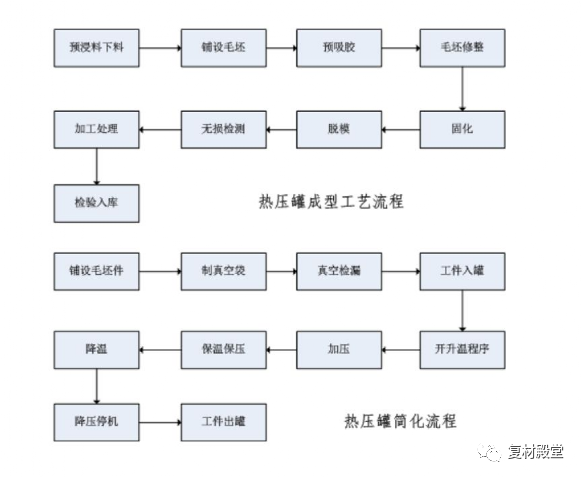

热压罐成型

优点:

缺点:

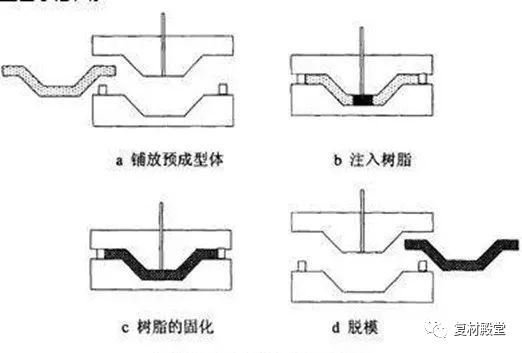

RTM成型

优点:

缺点:

1、闭合模具密封要求高,初始费用高;

2、空隙含量较高,树脂注入前需加热;

3、预成形体难以准确置入模具并保持在恰当的位置。

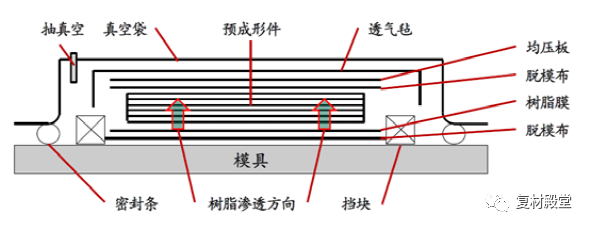

RFI成型

固态或半固态树固脂膜置于干态纤维体下,树脂从底部向上渗透,浸润纤维及排气,在浸透状态完成固化。

优点:

1、模具较RTM模具简单;

2、树脂沿厚度方向流动, 更容易浸润纤维;

3、无需预浸料,成本低。

VARI成型

在单面模具上,真空条件下,树脂浸渍干态纤维后成型。

优点:

RFI成型与VARI成型共有以下缺点:

文章来源 | 复材殿堂

全文详见原文

返回列表

返回列表