碳纤维是由片状石墨微晶或低分子烃类等有机纤维加热至 1 500 ℃,经碳化、石墨化处理形成的纤维状材料 ( 简称CF) 。

因其外部较软内部相对较硬,质量比小于铝,强度高于钢,且具有低密度、高强度、耐高温、耐腐蚀、耐辐射等优良的性能,使其成为聚合物复合材料理想的增强相。而碳纤维复合材料 ( CFRP) 是一种含碳量在 95%以上的新型纤维材料,具有高强度、高模量的材料特性。

碳纤维复合材料不仅具有碳材料固有的性能,还兼具了纤维的柔韧性和织造等特性,其比强度和比模量均优于其他纤维增强体,作为新一代增强纤维广泛应用于航空航天、汽车和体育用品的重要材料。

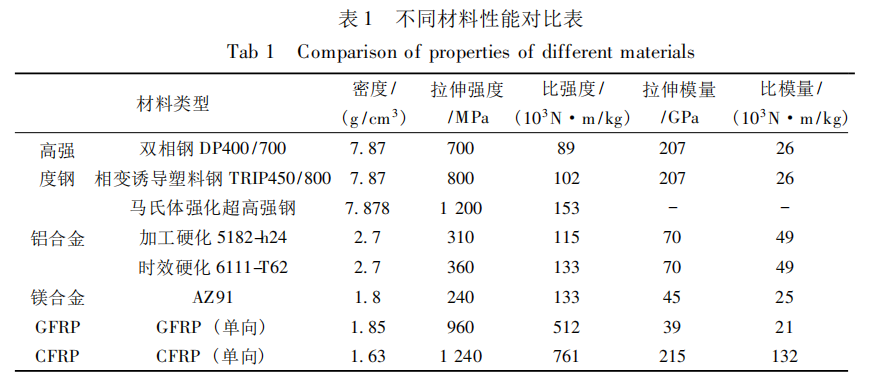

碳纤维复合材料性能对比如表 1 所示,可以看出 CFRP的密度要低于其他材料,相同体积下的碳纤维复合材料质量较轻,力学性能也优于其他材料,使碳纤维复合材料优异的性能在轻量化领域具有广阔的市场前景。

碳纤维作为具有优越性质的复合材料之一,其具备高强度、高模量、耐腐蚀等性能,在军用及民用等方面均具有广阔的发展前景。

但由于国外碳纤维的研究起步较早,同时又受到来自美国、日本等国家的技术垄断,导致我国的碳纤维生产技术相对落后。

近年来,我国在碳纤维生产方面投入了大量资金,生产技术与研发等方面已取得阶段性成果。本文分别选取了 T700 级碳纤维、T800 级碳纤维和东丽 T700 级碳纤维对其性能进行对比研究。

1. 1 T700 级碳纤维

国产

T700

级碳纤维表面相对粗糙,有颗粒依附,沟槽结构多,粗糙度较高,虽然有利于树脂基体之间浸润性的提高,但可能会降低产品性能的稳定性; 表面氧碳含量较高有利于与树脂基体的结合; 界面剪切强度与层间剪切强度相对较高,与进口碳纤维的力学特性不相上下; 产品价格低于进口碳纤维,较高的性价比有利于提升其在碳纤维市场的竞争力

。

1. 2 T800 级碳纤维

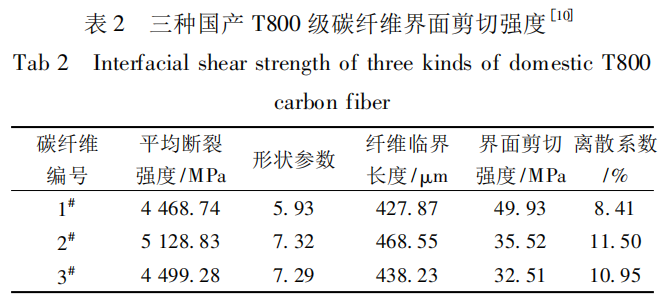

国产

T800

级碳纤维表面较为光滑,沟槽结构浅而细,凸起结构较少,产品性能较稳定; 表面含氧量较高,能够有效提高表面的化学活性; 三种国产

T800

级碳纤维界面剪切强度对比如表

2

所示,可以表明: 国产

T800

级碳纤维界面剪切强度

、

拉伸强度相对较高,其具有良好的力学性能

。

另一方面国产

T800

级碳纤维质量控制较稳定,与环氧树脂融合性较好

。

1. 3 东丽 T700 级碳纤维

东丽 T700 碳纤维分为 T700S 和 T700G 两种型号。T700S型号表面光滑,无明显沟槽结构,凸起结构少,拉伸模量高;表面石墨化程度高,碳纤维排布有序度高,提高了碳纤维的拉伸模 量; 碳纤维界面剪切强度高,力 学 性 能 优 越。而T700G 在 T700S 的基础上提升了碳纤维的模量和性能,应用更加广泛,市场竞争的优势会更大。

我国正在逐步实现工业现代化,碳纤维复合材料在航空航天、汽车、体育用品等领域应用十分广泛。

但每一种复合材料都需要经过加工处理才能得到我们所需的零部件,那么如何在规定的条件下保质保量地完成加工,则对成型工艺的要求十分严格。以下列举的工艺在碳纤维复合材料快速成型工艺领域内皆占有一席之地。

碳纤维具有柔软可加工性,因此可适用于无模铸造造型 ( PCM ) 、树脂传递模塑 ( RTM ) 、片状模塑料 ( SMC) 模压等多种成型工艺。本文主要综述这三种成型工艺的特点及过程。

2. 1 PCM 成型工艺

PCM 工艺是将经过冲压的 CFRP 半成品放入模具中采用轮廓扫描喷射固化的工艺而成型。PCM 成型工艺流程首先需设计铸型,并通过三维计算机处理得到铸型的三维模型,由其数据转换得到分层的模样截面轮廓数据,生成控制信息。然后在 PCM 快速成型机上控制树脂喷头向芯砂表面均匀施洒树脂,完成一层后预热加速模型固化。

PCM

成型艺不仅具有大幅缩减成型时间

、

提高生产效率

、

节省生产成本

、

提高产品稳定性等优势,而且具有尺寸精度高

、

表面光洁度好

、

易于实现复杂结构件一次成型的特点

。

同时,由于纤维在产品中具有良好的取向性,产品的强度和刚度都比较高

。

如今

PCM

成型工艺在车用

CFRP

中占有重要地位

。

2. 2 RTM 成型工艺

RTM 工艺通过将低黏度树脂于一定压力下注胶,在密闭模具中低压固化成型得到结构复杂的复合材料。RTM 成型工艺流程首先针对不同需求设计碳纤维的排布,将碳纤维铺入模具闭合,再注入树脂使其浸润,待树脂固化后开模取出成品。

RTM 相较于传统成型方法,在制作流程方面更加简易且便于控制,生产效率更高,模具成本低; 所得产品的表面光滑平整、外型精度高。如今 RTM 工艺由于其优良特点已被广泛应用于航空航天、汽车制造等多个行业。

然而传统的 RTM工艺,从纤维铺放、树脂注射、浸渍、固化到最终脱模耗时超过 2 h,难以满足对快速制造技术的需求。因 此,快 速RTM 技术不仅是大型复杂结构 CFRP 构件整体成形的首选,也是未来 CFRP 成形工艺的发展方向。

SMC 是由树脂糊浸渍纤维或短切纤维毡制成,两边覆盖聚乙烯薄膜,它属于预浸料的范围。SMC 模压复合材料除了具有较强的耐腐蚀性,同时兼具密度小、强度高、易加工、耐热性高、成本低等众多优越特性。

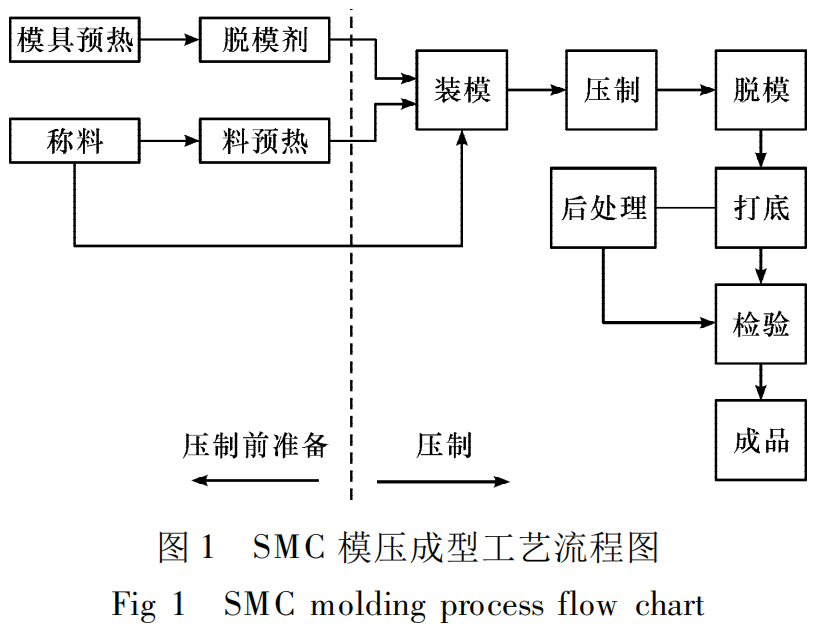

SMC 模压成型工艺的基本流程是将经过裁剪且确认加入层数的片材揭去两面保护膜,按一定要求叠合,然后置于模具适当位置,按一定工艺条件加热模具使片材充满模腔,在预先设定的温度下保温一段时间后逐渐固化,最后经过压制等工艺即可获得所需制品,图 1为 SMC 模压成型的生产工艺流程图。

SMC 适用于大批量生产和截面变化小的薄壁产品的生产,在玻璃钢汽车零部件生产领域得到了广泛的应用。

轻量化研究是现代材料设计制造的一大主流,随着节能减排要求的提高,轻量化材料在各领域的应用将会更为广泛。

轻量化材料是未来的重要发展趋势,这正是这个领域目前所面临的巨大变化的一个重要方面。因为随着化石燃料储量不断减少,传统的机动化及金属材料使用即将达到极限。

日益增加的二氧化碳排放对气候和环境造成了威胁,那么轻量化的需求将会越来越大,碳纤维复合材料面对全世界不断增长的轻量化市场将会是全新的一次挑战。

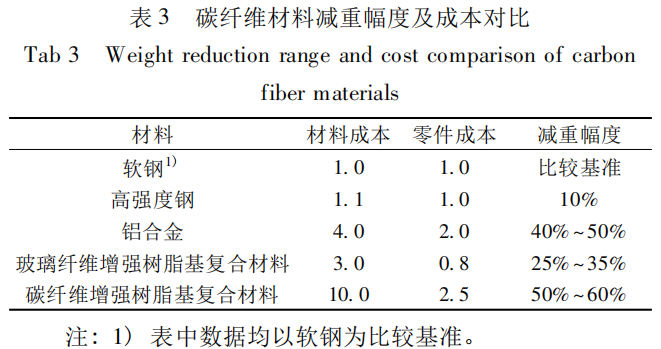

另一方面碳纤维具有优异的力学性能、环境稳定性和轻质性,是材料领域的轻质、高强高模的典型代表。表 3 是碳纤维复合材料减重幅度及成本对比,可以看出碳纤维复合材料的减重效果非常显著。就材料性能而言,碳纤维复合材料是目前最理想的、可应用最广泛的轻量化材料。

3. 1 在航空航天领域中的应用情况

碳纤维复合材料已成为 21 世纪不可缺少的新型制造材料,高性能碳纤维复合材料以轻质、高强等特性能够满足高性能航空、航天飞行器的使用要求,在航空航天领域广泛应用,且目前仍然是其研发应用的重点。

近年来,在航空航天等领域受到越来越多的关注。由于碳纤维复合材料有着很好的耐烧蚀,耐高温等优越性能,能有效地解决飞行器因启动加热带来的高温冲刷,在飞行器的热防护方面有着其他材料不可比拟的作用。

碳纤维复合材料制成的火箭可以将噪声降低到最低水平。与相同体积的复合材料相比,可以减少大量的动能损失。据报道航天飞行器质量每减轻 1 kg,可减少运载火箭质量 500kg,其能耗也将会降到最低水平。将碳纤维应用于火箭发动机喷管可以减轻 20% ~ 30%的质量,能够有效提高复合材料的应用效率。

在航空领域,我国碳纤维复合材料的生产和应用主要是歼击机的机身、机翼等部件。由于碳纤维复合材料密度小,大大减轻了战斗机的质量,减少了能耗,使战斗机的作战时间得到了有效延长。采用碳纤维复合材料将大大减轻战机质量,实现轻量化,增加飞行时间。这在大型飞机上更为明显。在大型飞机的研制过程中,克服重力是最重要的因素。

3. 2 在汽车领域中的应用情况

随着能源的过度消耗,全球变暖的加剧,导致这一现象的一个重要因素来自于二氧化碳的超额排放,而汽车尾气就是二氧化碳的主要的来源,如何才能解决这一问题,最有效的办法就是减轻汽车的质量,尽可能减少汽车的能耗从而减少二氧化碳的排放量。因此,汽车轻量化是一种重要的节能方法。

碳纤维复合材料在新能源汽车领域有着广泛应用。随着碳纤维技术的不断发展,很多企业开始将碳纤维的研究成果应用在汽车制造领域,无论从节能减排还是汽车性能方面碳纤维都有着绝对的优势。

汽车轻量化是运用现代设计方法、新材料等有效手段,对汽车产品进行优化设计,降低汽车本身的质量,碳纤维复合材料的减重幅度优于其他材料,从而达到减重、降耗、环保、安全的综合目标。轻量化首先要保证汽车的性能要求,不仅要降低汽车的自重,还要保证汽车在使用中的安全性、耐撞性、抗振动性和舒适性。

3. 3 在体育用品中的应用情况

随着健康生活方式的普及和人们对通过健身运动保持健康体魄的需求的显著上升,以及专项竞技体育向更强、更高、更快方向的迅速发展,从而促进了体育用品产业的发展。运动器材的好坏影响着运动效果,随着时代的进步和科技的发展,体育设施和运动器材也在不断地更新换代,要想制造出性能更优越的运动器材,就要选择更优越的制作材料。

在体育器材领域,其质量的选择是由使用需求决定的,并不是越轻越好。例如,举重和铅球等运动项目对质量有着严格的要求。但是像羽毛球拍和网球拍就需要质量轻巧,碳纤维复合材料在这类轻质器材制造中有着举足轻重的作用。

就自行车而言,目前全球的自行车中,高级自行车和特别用途登山车约占 5%,据有关统计,截至到 2017 年,全球在自行车领域对碳纤维的需求量约为 3886 t。相较于传统的材料,碳纤维车身的自行车具备车身更轻,抗疲劳程度更好的优点。

另外在射箭项目中也有碳纤维的身影,提高弓箭的稳定性和准确性最简单有效的方法就是通过提高弓和箭的比弹性来提高弓箭本身的性能。碳纤维的抗疲劳程度高且质量较轻,能承受更高的弯曲应力,这样就赋予了弓箭更高的初速度和稳定性。

正因为碳纤维的这些特性,使其在体育用品领域越来越受青睐。上述碳纤维材料在体育器材中的应用优势表明碳纤维材料是节能的新型环保材料,具有优良的安全性和卫生性,可大大节约体育器材的生产成本。这些优异的性能成为碳纤维材料在运动器材领域的优势。

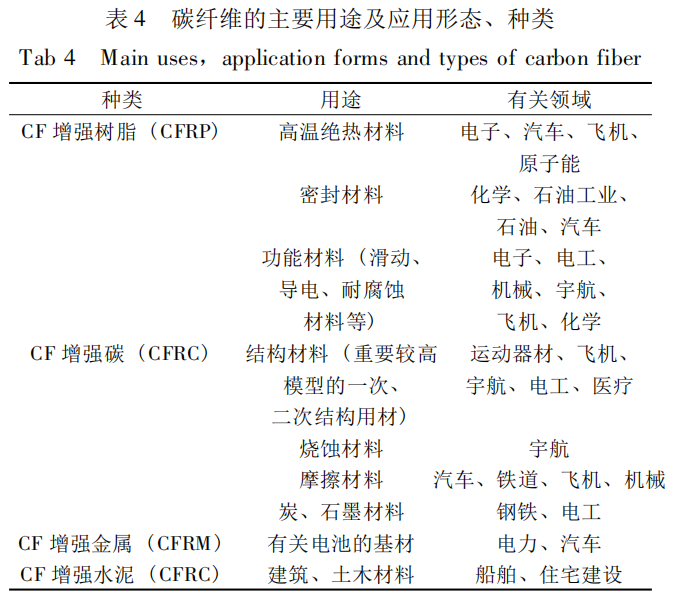

作为一种高性能纤维,碳纤维既有碳材料的固有特征,又兼备纺织纤维的柔软可加工性,应用领域相当广泛,在某些高技术领域起着其他材料无法替代的作用。对比表 4 中可以看出碳纤维复合材料在电子、汽车、飞机、机械等领域应用相对广泛。

近些年来我国碳纤维的生产制备与应用技术,实现了从“无”到 “有”的突破,迎来了前所未有的产业化建设高潮,初步建立起国产碳纤维从制备、工程实践、产业建设和技术研发的完整产业链。

由于产品质量不断提高,碳纤维及其复合材料技术发展速度明显加快,我国高性能纤维及复合材料的自主保障能力需进一步提升,产业技术将面临持续低成本化以及大规模工业应用的需求。

目前我国碳纤维生产在产业化和规模化发展方面取得了重大突破,碳纤维产业进入前所未有的新的发展阶段,在我国完整的碳纤维产业链下,碳纤维工程化研发出现了加速发展的势头。

而国外的碳纤维发展时间早,生产技术成熟,碳纤维性能优越,能满足较多领域的需求,且碳纤维发展与应用已经不仅仅局限于航空航天等军工领域,在日常生活等领域也取得较大发展。相比之下碳纤维在国外的需求量逐步提高,但产能与国内相比相对较大,且仍由日本东丽、德国西格里等公司引领发展方向。

随着全球环境意识的不断增强,科学技术的不断发展,人们的生活日益改善,高科技新材料层出不穷。

目前,碳纤维在轻量化领域的应用主要包括四个领域: 风能新能源、航空航天、体育休闲等生活用品、汽车。近年来,风电发展迅速,但由于知识产权和设计的瓶颈的问题,碳纤维在该领域的发展还相对落后。

我国碳纤维跟随日本企业 ( 尤其东丽)的技术路线,在小丝束制备上取得了较大的成效。然而对于大丝束的制备,在总体系统技术层面,我国基本上还是 “门外汉”,在装备及工程方面缺乏经验。而对于巨大的市场需求,我们应奋力发展大丝束制备系统技术。随着其他企业原有专利的到期或新技术的突破,我们在大丝束领域将会取得突破。

目前,最大的变数是汽车。如果其他行业的碳纤维消耗量为 1 万吨,该领域的碳纤维消耗量将达到 10 万吨。其中,新能源汽车材料所占比重最大。汽车几乎走进了每个人的生活,成为人们不可或缺的生活必需品,特别是对于人们的生活、出行等方面,它有着极大的便利条件,故汽车领域的市场非常广阔。

诸多优点使得碳纤维复合材料在轻量化的需求不断增加

。

预计到

2030

年,其全球市场规模将从目前的

700

亿欧元左右增长到

3 000

亿欧元以上

。

所以碳纤维复合材料在轻量化上的发展具有绝对的优势

。

碳纤维复合材料作为我国国防工业发展的重要战略物资之一。目前,国内碳纤维产业正如火如荼,从国内碳纤维实现 “千吨级碳纤维产业化技术突破”到碳纤维在高铁、地铁、新能源汽车等大型项目中的应用,初步形成规模化产业集群。

碳纤维复合材料充分体现了轻质、刚性的特点,但碳纤维价格昂贵,仍然限制了其应用。近年来,碳纤维复合材料快速成型技术突破了传统的技术和成型工艺,朝着更广阔的方向发展,特别是多工艺的混合成型。

目前碳纤维复合材料在轻量化上的应用随着科技的进步呈现出多元化的发展趋势,在质量、强度和刚度要求不断提高的前提下,轻量化的道路充满机遇和挑战。

轻量化材料的使用会趋向于通过多种材料的组合来弥补使用单一材料带来的缺陷。改善材料的性能,降低材料的成本以及提高材料的回收利用率必将为碳纤维复合材料的发展提供无限可能。

文章来源 | 塑料工业

姜立业,李 娜,陈 鹏,蒋国鑫

付鑫鑫,黄玉东,王彩凤

返回列表

返回列表